| 設備 | 対応Wafer | 機能 | |

|---|---|---|---|

加工機 |

バックグラインダー(GNX200)岡本工作機械 | 6インチ(150mm)、8インチ(200mm)ウェーハ | 砥石による平面研削 |

| ポリッシャー(GNX8P)岡本工作機械 | 6インチ(150mm)、8インチ(200mm)ウェーハ | CMP加工機 | |

| ダイサー(DFD6360,DFD6340)ディスコ | ~12インチ(300mm) | 湿式ダイシング | |

| 各種テープマウンター(BG、DS) | ~12インチ(300mm) | - | |

その他 |

UV照射装置 | ~12インチ(300mm) | - |

測定器 |

カメラ付き金属顕微鏡(MX51-F)オリンパス | ~12インチ(300mm) | 画像取得、測定 |

| 実体落射顕微鏡(SMZ800)ニコン | ~12インチ(300mm) | - | |

| 表面粗さ計(SURFCOM130A)東京精密 | ~12インチ(300mm) | 接触式 | |

| 厚み計測器(MINIAX)東京精密 | ~12インチ(300mm) | 接触式 | |

| マイクロメータ(MDC-25PJ) | チップ形状 | - | |

| 小型卓上試験機(EZ-S 100N)SHIMAZU | チップ形状 | 抗折強度測定 |

ダイシング・バックグラインド受託加工サービス

当社では、半導体ウェーハをはじめとした様々な材料に適応したダイシング加工と裏面研削(バックグラインド、BG)の受託加工サービスを提供しています。

ダイシング加工の対応材料は、シリコン(Si)やSiC、LT、LNのウェーハ、ガラスやセラミックス、サファイア、樹脂基板など多岐に渡り、試作から少ロットの量産まで対応しています。

こんなお客様にオススメ

- 少量のダイシング・バックグラインド(BG)の外注先として利用したい

- 社内にはダイシング・バックグラインド(BG)の量産用設備しかなく、試作のみ依頼したい

- ウェーハやチップのテストを行いたい

- 試作から始めて量産まで持っていきたい

- シャトル(ウェーハ)チップ、ゼブラ(ウェーハ)チップなどを加工したい

- 実際の加工しているところを見てみたい(ご依頼品加工中の立会、見学をしたい)

北川グレステックの特徴

- 半導体前工程のCMP受託加工サービスも提供しています

- 独自の加工レシピを所有しています

- バックグラインド(BG)・CMP・ダイシングのワンストップサービスを提供しています

- 全ての工程を「Class1000」クリーンルームで実施しています

サービス内容

01. 研削工程 バックグラインド(BG)加工

- シリコンウェーハ(Siウェーハ)

フラットなウェーハ以外に、再配線、BUMP形成後のパターン面に凹凸のあるウェーハにも厚み100μm前後の薄残し仕上げ研削が可能です。

量産では厚さ100μmまで、試作では厚さ100μm以下の薄残し仕上げにも対応します。

ご要望に合わせて、バックグラインド研削による破砕層をポリッシュ加工でストレスリリーフします。

02. CMP工程 ポリッシュ加工

- シリコンウェーハ(Siウェーハ)

バックグラインド(BG)により発生するソリや強度不足の原因である砥石による破砕層をポリッシュ加工によりストレスリリーフいたします。

ポリッシャーとグラインダーの搬送系が一体となっており、ウェーハを単体で開放せずにフラットな状態のままでポリッシュ加工まで実施するため、ハンドリングによる割れの心配がありません。

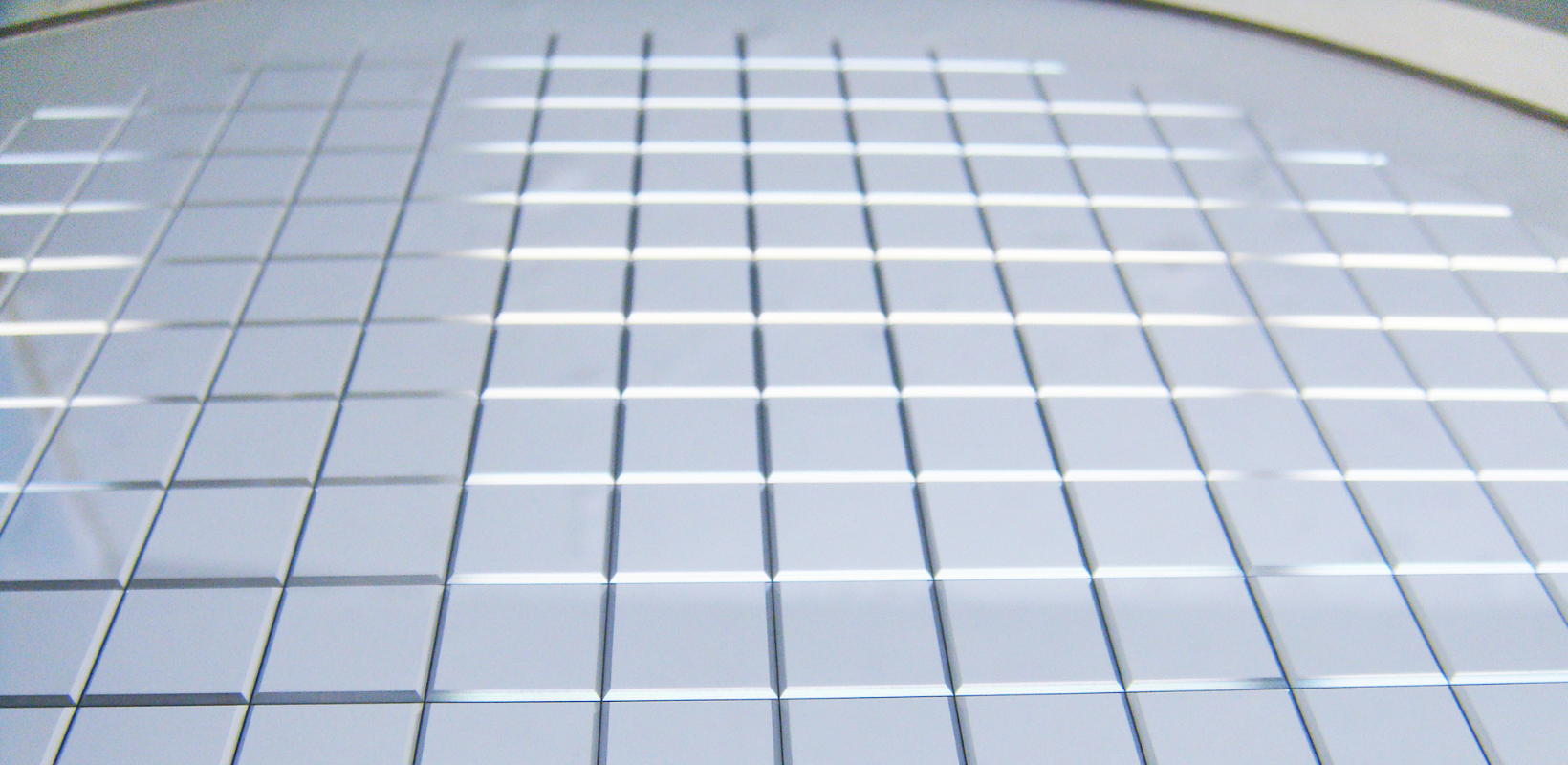

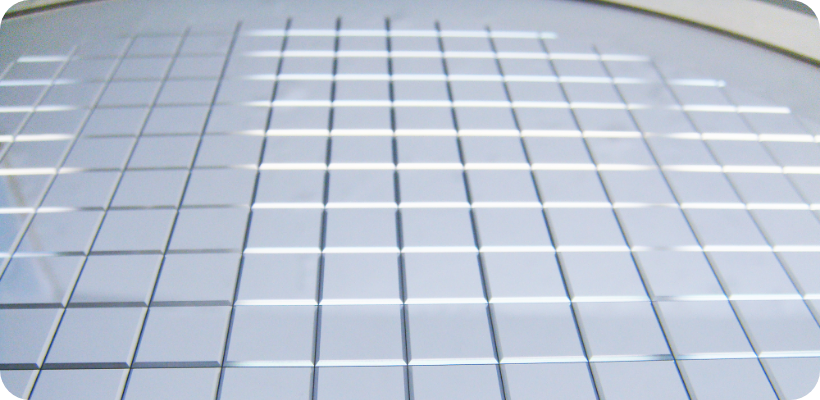

03. ダイシング工程 切断加工

- シリコンウェーハ(Siウェーハ)

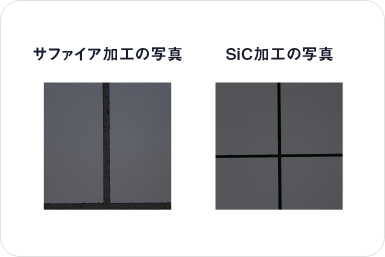

- SiCウェーハ

- 各種ガラス(成膜品、貼り合わせ品や複合材にも対応)

- セラミックス

- サファイア

- 樹脂基板

- etc.

ウェット式のブレードダイシングにより、上記の様々な材料のダイシングに対応します。

また実績の無い素材に関しても、積極的にテストカット等に取り組んでいます。

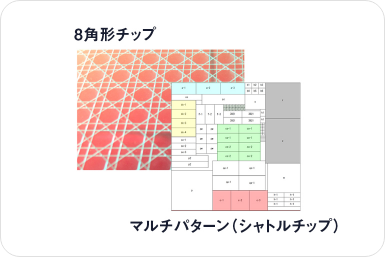

ご依頼に応じて、マルチパターン(シャトルチップ)や多角形、正方形以外の加工対応等、1枚の試作、実験から少ロットの量産までお請けします。

使用用途に合わせて十分ご使用可能な状態にダイシングにて加工します。

04. 外観検査工程

当社にてダイシングやバックグラインド(BG)を実施したチップやウェーハを、お客様の仕様にあわせて全数検査、抜き取り検査、ウェーハ状態での検査等も対応可能です。(実体顕微鏡、金属顕微鏡使用 検査倍率:15~200倍)

・チップの抗折強度の評価・確認が可能です。(最大荷重100N)

※ニュートン、グラム、メガパスカルでのデータ出力が可能です。

・厚さ測定(接触式)は、ウェーハ状態からチップの厚さまで測定可能です。(0.001μmまで測定可能)

・チップの抗折強度の評価・確認が可能です。(最大荷重 100N)

・粗さ測定(接触式)は、ウェーハ裏面研削(バックグラインド)後の面粗さ状態の確認が可能です。(Ra≧0.001以上 測定が可能)

※Ra、Rz、Ry、Rmax、Sm、S、tpなど出力パラメーターは全部で34種類です。

-

顕微鏡観察

熟練された作業者(認定制度)により、お客様の仕様にあわせて全数検査、抜き取り検査、ウェーハ状態での検査等が可能です。作業は全てクリーンルーム内のクリーンブース・クリーンベンチ内で、パーティクル、ESDに注意を払い実施します。

実体顕微鏡、金属顕微鏡どちらでも対応可能です。(実体顕微鏡、金属顕微鏡使用 検査倍率:15~200倍) -

抗折強度

ウェーハの薄化に伴い、チップの抗折強度も注目されています。

チップの抗折強度の評価・確認が可能です。(最大荷重 100N)

※ニュートン、グラム、メガパスカルでのデータ出力が可能です。 -

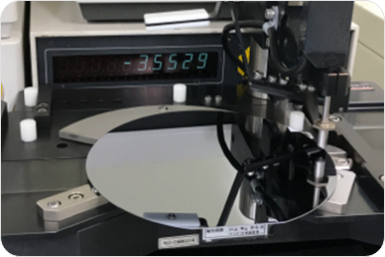

厚さ測定(接触式)

ウェーハ状態からチップの厚さまで、精密に測定することが可能です。

ウェーハ及びチップの厚さ測定が可能です。(0.001μmまでの測定可能) -

粗さ測定(接触式)

裏面研削後の面粗さの測定が可能です。

ウェーハ裏面研削(バックグラインド、BG)後の面粗さ状態の確認が可能です。(Ra≧0.001以上 測定が可能です)

チップの抗折強度の評価・確認が可能です。(最大荷重 100N)

※Ra,Rz,Ry,Rmax,Sm,S,tpなど出力パラメーターは全部で34種類です。

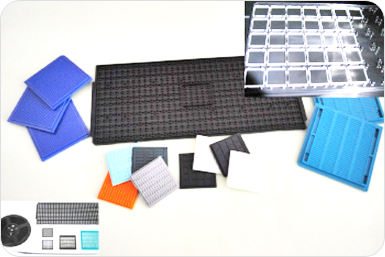

05. トレイ詰め工程 チップ移載加工

ダイシング済みのチップをご指定のトレイ等へ移載して、良品のみのチップ梱包が可能です。

インチ対応のチップトレイ、エンボステープ、JEDECトレイへのウェーハからの詰め替えや、カスタムサイズのトレイにも対応いたします。